Fazer uma solda de qualidade é um processo que exige um pouco de prática, mas não se trata de algo impossível. Basta ter os materiais corretos e um pouco de boa vontade para aprender.

Os itens necessários para executar uma boa solda podem ser adquiridos em qualquer loja de componentes eletrônicos. O custo do conjunto não é alto e, se você for cuidadoso, terá o equipamento por muito tempo.

Ferro de solda

Existem diversos modelos de ferros de solda disponíveis no mercado, desde os mais simples até mesmo os mais complexos e com mais recursos. Nós vamos trabalhar com um modelo básico, com 30 W de potência. O custo de um equipamento como esse fica na faixa de R$ 25. Com ele, você pode executar soldas na maioria dos componentes eletrônicos sem maiores dificuldades.

Preste atenção na ponta do ferro de solda: ela não está prateada por causa do contato com o estanho. Seu aspecto é esse por ela ser revestida com níquel — isso garante uma solda rápida e sem falhas.

Evite comprar ferros de solda de má qualidade, principalmente aqueles encontrados em lojas de R$ 1,99 ou similares. Alguns equipamentos, além de não esquentarem o suficiente, podem até mesmo explodir e lhe causar ferimentos. Essa definitivamente não é a hora de economizar.

Solda (estanho)

A solda é formada basicamente por estanho e chumbo, além de outros componentes em menor quantidade. Por isso, em alguns lugares, é comum ouvir o termo “estanhar” ao se referir à solda de eletrônicos.

Curiosidade: alguns países proibiram a mistura de chumbo na fabricação dos componentes eletrônicos devido ao seu potencial poluidor. Isso pode fazer com que algumas soldas fiquem mais frágeis.

Pasta de solda e fluido de solda

A pasta para solda serve para “melhorar” as superfícies que serão presas. Se você já tentou soldar algum componente sem ela, certamente você já sofreu com a solda líquida escorrendo para os lados e grudando onde não deveria. A pasta de solda faz com que o estanho grude no metal com maior facilidade, direcionando a solda para o local correto e mantendo tudo mais firme. O ideal é utilizar um pincel pequeno para espalhar a pasta sobre os componentes.

O fluxo de solda possui a mesma função que a pasta de solda, porém ele é recomendado para a utilização em componentes eletrônicos menores, principalmente quando falamos de placas-mãe e chips com contatos muito pequenos. Geralmente utilizamos uma seringa para aplicar o fluxo.

A maioria das soldas vendidas nas lojas de eletrônicos possui em sua composição um pouco de pasta de solda. Por isso vemos a fumaça saindo quando soldamos algum componente, já que o derretimento do estanho, por si só, não solta fumaça. Apesar disso, é imprescindível aplicar um pouco de pasta/fluxo nos componentes na hora do trabalho.

Sugador de solda e malha para dessolda

Caso você precise retirar algum componente ou até mesmo remover o excesso de solda de algum lugar, você pode utilizar o sugador de solda.

Como é preciso remover a solda enquanto ela está quente e em estado líquido, a ponta da ferramenta é revestida com uma proteção de silicone e resiste bem ao calor. Caso o bico do seu sugador tenha ficado danificado com o tempo, é possível adquirir uma ponta nova separadamente.

Já a malha para dessoldar é geralmente utilizada em circuitos impressos onde os pontos são muito próximos uns dos outros. Trata-se de uma grande quantidade de fios de cobre entrelaçados como se fossem um tecido. Você deve colocar a malha sobre a solda a ser removida e aquecê-la com o ferro de solda.

Como limpar o ferro de solda

Para garantir que a solda seja bem executada, você deve manter a ponta do ferro sempre limpa. Para fazer isso, algumas pessoas utilizam uma lixa. Entretanto, tal procedimento não é recomendado, pois remove a cobertura de níquel da ponta da ferramenta, danificando o componente.

O ideal é utilizar uma esponja de aço, daquelas específicas para limpar panelas de inox, que são mais macias do que bombril comum. É possível colocar ela dentro de um vidro pequeno e, desta maneira, você pode remover o excesso de solda da ponta do ferro enquanto ele ainda está quente, sem que você corra o risco de se queimar.

Outro passo importante é, após remover o excesso de solda do ferro, limpar a ponta dele em uma esponja com água. Algumas estações de solda profissionais trazem um espaço com uma esponja especial para esse propósito, mas nada impede você de utilizar uma comum, dessas de cozinha mesmo — mas sempre do lado mais macio.

Procure fazer esse processo de limpeza sempre que for soldar um novo componente. Isso evita que impurezas contaminem o processo, gerando a temida “solda fria”.

Soldando

Agora que você já conhece todo o material, vamos ao trabalho.

Depois de separar os componentes que você pretende soldar, verifique se as superfícies que serão soldadas estão bem limpas, pois o pó e a gordura prejudicam a qualidade do trabalho.

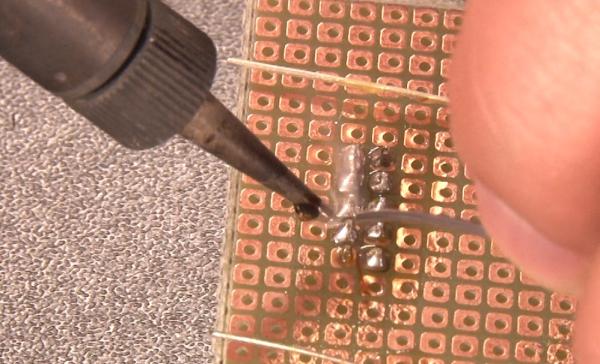

Primeiramente, encaixamos bem os componentes na placa. Veja que a maioria possui as perninhas maiores do que o necessário. Graças a isso, você pode encaixá-los na superfície e dobrar as hastes de metal para mantê-los no lugar até que a solda seja feita.

Agora, com um pincel fino, passamos um pouco de pasta de solda na placa, onde os componentes serão soldados. O próximo passo é remover o excesso de sujeira da ponta do ferro com a esponja de aço e, posteriormente, com a esponja molhada. Por fim, tocamos a região que será soldada com o ferro de solda para aquecê-la e encostamos o estanho no local. Uma pequena quantidade de solda deve escorrer para o local correto. Remova o ferro de solda e pronto. Em poucos segundos, a solda esfria e a peça está firme no lugar.

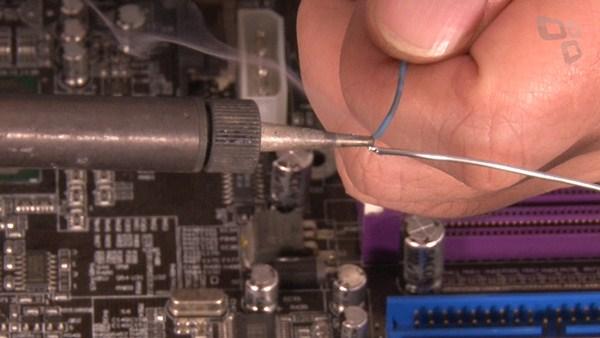

Quando vamos prender itens maiores, como um fio, por exemplo, é possível estanhar o fio e o local de solda. O procedimento é o mesmo: com o pincel, passe um pouco de pasta de solda nas duas partes que serão unidas. Logo em seguida, encoste o ferro de solda e o estanho em cada uma das peças. Depois, posicione o fio na placa onde ele será preso e, com o ferro de solda, derreta o estanho das duas peças de uma vez só, unindo tudo.

Veja quando tentamos arrancar o fio: mesmo fazendo muita força, ele não se desprende do local.

Soldando componentes menores

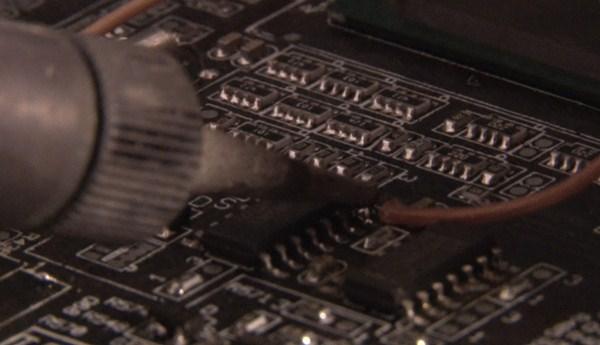

Vamos aprender a soldar componentes muito pequenos. Perceba que esse chip possui os contatos todos muito próximos uns dos outros. A pasta de solda cobriria todo ele, prejudicando o seu funcionamento. Portanto, vamos utilizar o fluxo de solda. É comum utilizar uma seringa para aplicar o fluxo, já que precisamos de apenas uma gota sobre os componentes.

O procedimento é similar ao anterior: estanhamos o fio, o posicionamos sobre a perninha do chip e, com o ferro de solda, derretemos o estanho, unindo as duas peças. Esse processo requer um pouco de concentração. Se você aplicar muita força, pode danificar os contatos do eletrônico.

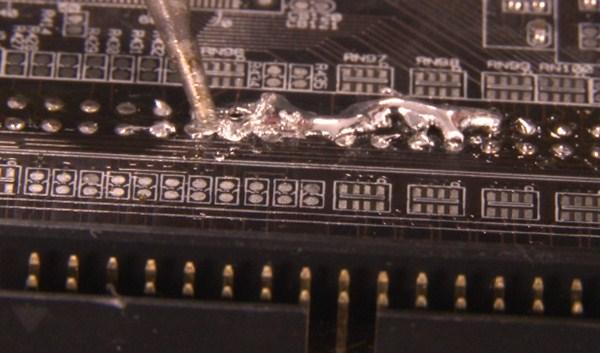

Removendo a solda detonada

Veja como está essa solda: grande, desajeitada, quebradiça e sem brilho. Quando isso acontece, a chamamos de “solda fria”. Além de grande demais, ela vai se quebrar em pouco tempo. O ideal é remover tudo com o sugador de solda e refazer todo o trabalho.

Primeiramente, encostamos o ferro de solda no estanho para amolecer. Logo em seguida, posicionamos o sugador e puxamos o material derretido. Não se esqueça de limpar a ponta do ferro depois disso.

Um detalhe importante: o excesso de pasta de solda deve ser removido depois. Para fazer isso você pode utilizar um pedaço de papel toalha.

Ao soldar os componentes, procure sempre fazer isso em um ambiente limpo e arejado, pois o material solta fumaça que pode fazer mal.

Caso você esteja aprendendo a soldar, procure uma placa-mãe de computador antiga. Ali você deverá encontrar uma infinidade de componentes que podem ser removidos e soldados novamente. Isso é muito útil para aperfeiçoar a sua técnica. Em pouco tempo, você estará fazendo soldas profissionais.